2024-11-26

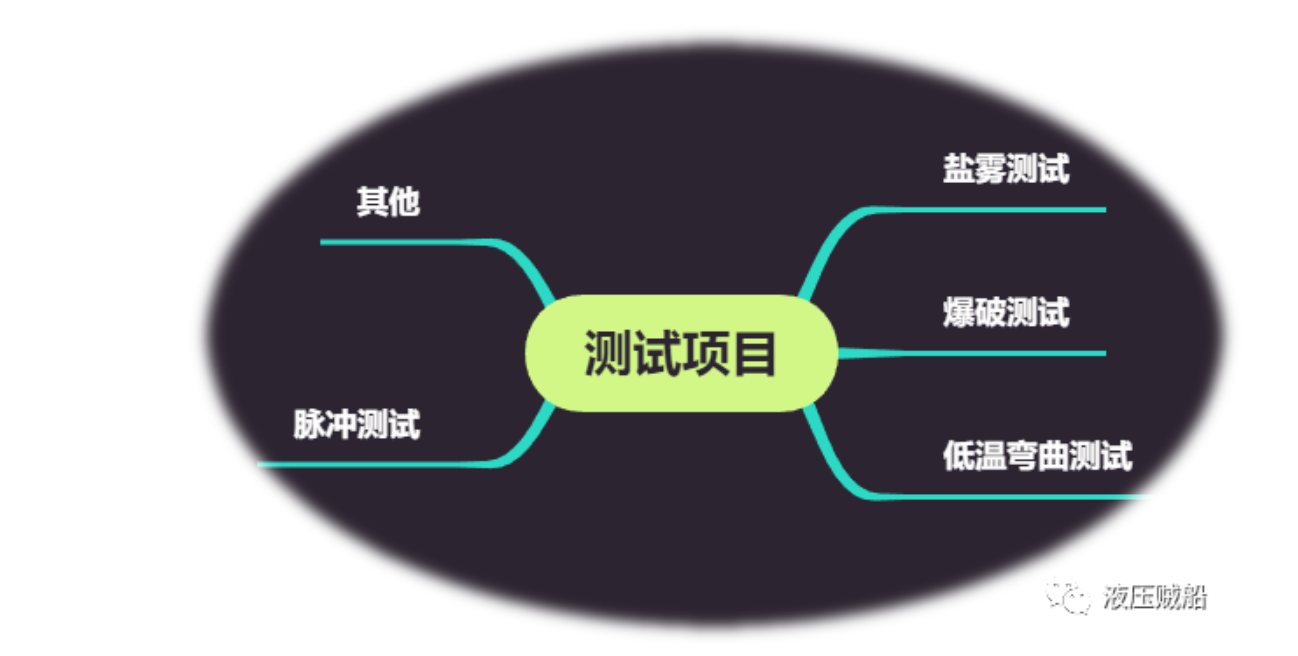

Сегодня давайте посмотрим, какой гидравлический шланг, какие "бесчеловечные" испытания нужно пройти, чтобы произвести массовое производство. На самом деле, как стандарты SAE, так и стандарты ISO определяют методы тестирования и критерии оценки гидравлического шланга в целом, и эти метаморфические тесты включают в себя:

1 Тест на соляной туман

2.Испытание на взрыв.

3.Тест на криогенный изгиб

4 Импульсные тесты

5 Прочее

Тест на соляной туман

Метод тестирования:

Тест на соляной туман - это ускоренный метод тестирования, который сначала распыляет определенную концентрацию соленой воды, а затем распыляет ее в замкнутый термостат, чтобы отразить преимущества и недостатки коррозионной стойкости соединения, наблюдая за изменениями, которые происходят после того, как соединение шланга помещается в термостат в течение некоторого времени.

Критерии оценки:

Наиболее распространенной основой для оценки является сравнение времени, затрачиваемого на появление оксида на стыке, с тем, что ожидалось при проектировании, чтобы определить, соответствует ли продукт требованиям.

Например, стандарт соответствия шлангового соединения Parker заключается в том, что время возникновения белой ржавчины составляет ≥120 часов, а время возникновения красной ржавчины - 240 часов.

Конечно, если вы выберете соединение из нержавеющей стали, вам не придется слишком беспокоиться о коррозии.

Взрывные испытания

Метод тестирования:

Взрывное испытание - это разрушительное испытание, которое обычно представляет собой гидравлический шланг в сборе в течение 30 дней с новым застегиванием, с равномерным давлением до максимального рабочего давления в 4 раза, чтобы определить минимальное взрывное давление шланга в сборе.

Критерии оценки:

Если испытательное давление ниже минимального взрывного давления, шланг уже имеет такие явления, как утечка, барабанная упаковка, всплывающее соединение или взрыв шланга, считаются неквалифицированными.

III. Испытания на криогенный изгиб

Метод тестирования:

Испытание на криогенный изгиб состоит в том, чтобы поместить измеренный шланг в сборе в криогенную камеру, чтобы температура криогенной камеры оставалась постоянной при минимальной эксплуатационной температуре, указанной в шланге, кроме того, шланг должен оставаться в прямом состоянии, тест длится 24 часа.

Затем на оси сердечника проводится испытание на изгиб, диаметр оси сердечника в два раза превышает минимальный радиус изгиба шланга, после завершения изгиба он возвращается к комнатной температуре, после визуального измерения отсутствия трещин на шланге, а затем проводится испытание на давление.

На этом этапе все испытание на криогенный изгиб считается завершенным.

Критерии оценки:

На протяжении всего испытания измеренный шланг и связанные с ним аксессуары не должны разрываться; При испытании на сжатие после восстановления температуры камеры измеренный шланг не должен иметь утечки или разрыва.

Минимальная номинальная рабочая температура обычного гидравлического шланга составляет - 40°C, в то время как криогенный гидравлический шланг компании Parker может достигать - 57°C.

Импульсные испытания

Метод тестирования:

Импульсные испытания гидравлического шланга являются прогностическими испытаниями срока службы шланга. Экспериментальные этапы заключаются в следующем:

Сначала сгибаем шланг на 90° или 180° и устанавливаем на экспериментальную установку; Введите шланг в сборе в соответствующую испытательную среду, при высокотемпературных испытаниях необходимо поддерживать температуру среды на уровне 100 ± 3 °С; Импульсное давление на шланг в целом, испытательное давление 100% / 125% / 133% от максимального рабочего давления шланга в целом, частота тестирования может быть выбрана между 0,5 Гц ~ 1,3 Гц, после завершения соответствующего стандартного количества импульсов (Пайк провел 2000 000 циклических импульсных испытаний на GlobalCore 787 и 797), эксперимент завершен.

Импульсный тест также имеет обновленную версию - тест на изгибные импульсы. Этот тест требует фиксирования одного конца гидравлического шланга в сборе, а другой конец соединяется с горизонтальным мобильным устройством, и во время испытания активный конец должен перемещаться назад и вперед по определенной частоте.

Критерии оценки:

После завершения требуемого общего количества импульсов шланг в целом считается прошедшим импульсное испытание без каких - либо сбоев.

РЕЗЮМЕ

Конечно, несмотря на то, что производитель провел много испытаний шланга, давление системы не может превышать максимальное рабочее давление, указанное в сборе шланга, для вашей безопасности на практике.